Se han producido comercialmente poliamidas alifáticas de varias estructuras, de las cuales las más importantes son PA6, PA66, PA46, PA11 y PA12.La degradación oxidativa en PA depende del grado de cristalinidad y de la densidad de la fase amorfa.Según el método tradicional, las poliamidas alifáticas se estabilizan con pequeñas cantidades de sales de cobre (hasta 50 ppm) combinadas con iones halógenos (como iones yodo y bromuro).La eficiencia de este sistema estabilizador es sorprendente porque los iones de cobre se consideran una ayuda para el envejecimiento de las poliolefinas.El mecanismo del efecto estabilizador del sistema compuesto de cobre/halógeno aún se está estudiando.

Las aminas aromáticas son estabilizadores típicos que aumentan los LTTS, pero cuando se usan en PA, pueden provocar la decoloración de los polímeros.Los antioxidantes de fenol pueden mejorar el color primario después de la policondensación para estabilizar la poliamida alifática.Generalmente, este antioxidante se agrega antes de que termine la reacción de policondensación.

La siguiente tabla compara las propiedades de diferentes estabilizadores utilizados para la poliamida alifática.

| sistema OA | Ventaja | Debilidad |

| Sales de cobre/yoduro | Muy eficaz a bajas concentraciones. Cuando la temperatura de envejecimiento es superior a 150 °C, contribuye en gran medida a la LTTS del polímero. | Pobre dispersabilidad en polímeros. La lixiviación ocurre fácilmente cuando entra en contacto con agua o agua/disolventes Puede causar decoloración |

| Aminas aromáticas | Contribuye en gran medida a los LTTS de polímeros. | estar en altas concentraciones descoloramiento |

| fenoles | Contribuye en gran medida a los LTTS de polímeros. Buen rendimiento de color Se puede añadir durante el proceso de concentración. No se producen reacciones secundarias con otros polímeros durante la mezcla. |

A altas temperaturas de envejecimiento (por ejemplo, por encima de 150°C), los sistemas estabilizadores de cobre/yoduro muestran los mejores resultados.Sin embargo, a bajas temperaturas de envejecimiento, los antioxidantes fenólicos solos o en combinación con fosfitos pueden ser más efectivos.Otro beneficio de usar antioxidantes fenólicos es que retienen el color primario de los polipolímeros hasta que envejecen por calor de manera más efectiva que los estabilizadores de sal de cobre.

La decoloración del polímero después del envejecimiento por calor no disminuye en paralelo con sus propiedades mecánicas.La decoloración puede ocurrir incluso durante un período corto de tiempo, pero la resistencia elástica a la tracción y el alargamiento del polímero no se verán afectados hasta más tarde.

Una gran cantidad de literatura describe las numerosas aplicaciones de las poliamidas reforzadas con fibra de vidrio en la industria automotriz, como aspas de motores, tapas y rejillas de radiadores, acumuladores de frenos y dirección asistida, manguitos de válvulas, neumáticos, contactores de frenos de aire y cofres.Los antioxidantes fenólicos, solos o en combinación con fosfito, son los mejores estabilizadores para GFR PA66.

La fórmula base de la combinación de fenol + fosfito es 1098+168, que se puede aplicar a temperaturas de procesamiento no mejoradas relativamente bajas, y se mejora el color de extrusión.Sin embargo, para los sistemas de poliamida como el refuerzo de fibra de vidrio, la temperatura de procesamiento es más alta (casi 300 °C), 168 falla por descomposición a alta temperatura, en este momento, usamos principalmente 1098 + S9228, una combinación de mejor resistencia a la temperatura, que también es la fórmula más utilizada en nylon de alta temperatura.

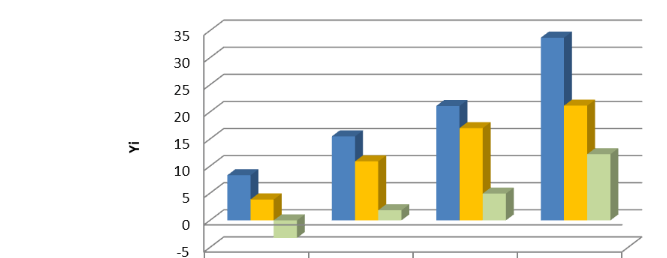

Después de los resultados de las pruebas sistemáticas, se encontró que 1098+S9228 todavía tiene margen de mejora en la mejora del color del nailon de alta temperatura, y Sarex Chemical lanzó productos mejorados SARAFOS 2628P5 (resistencia auxiliar a base de fósforo) y SARANOX PA2624 (fenol impedido y fosfito). combinación) tienen un mejor rendimiento en el amarilleo de alta temperatura de nailon, y los datos de prueba relevantes son los siguientes:

PA66, 270°C extrusión múltiple y prueba de horneado en caliente

| ■0.1%1098+0.2%9228 | 8.32 | 15.5 | 21.11 | 33.71 |

| ■0.1%109810.2%2628P5 | 3.85 | 10.88 | 17.02 | 21.16 |

| ■3%PA2624 | -3.25 | 1.87 | 4.94 | 12.21 |

Los datos anteriores fueron determinados por el Laboratorio Químico Sarex

En comparación con la misma cantidad de adición de SARAFOS 2628P5 y S9228, el color de la extrusión múltiple y el almacenamiento térmico a 120 °C durante 12 h tienen un buen rendimiento, y la resistencia a la hidrólisis del producto en sí también es mejor que la del S9228, que tiene una buena aplicación. perspectivas en la modificación de AP.

Cuando hay requisitos más altos para el color inicial, se recomienda agregar SARANOX PA2624, además de la forma de polvo, también podemos proporcionar a los clientes masterbatches antioxidantes PA y partículas antioxidantes sin portador, lo cual es conveniente para agregar y dispersar, y ayuda el taller de producción para estar libre de polvo.

| PA66, extrusión múltiple a 270 °C | 0.1%1098+0.2%9228 | 0.1%1098+0.2%2628P5 | 0,3% PA2624 |

| 1 extrusión |  |  |  |

| 3 extrusiones |  |  |  |

| 5 extrusiones |  |  |  |

| Hornear a 120°C, 12h

|  |  |  |

Los datos anteriores fueron determinados por el Laboratorio Químico Sarex

Hora de publicación: 14-nov-2022